|

||||||

|

Большая часть таких дефектов связана с неправильным разбавлением. Переразбавление красок приводит к повышенному пенообразованию, потере прочности и ослаблению цвета из-за лучшей впитываемости. Более густая краска также может давать пену, отмарывать из-за более толстого слоя на оттиске.

Разбавление водой является существенным преимуществом большинства современных красок. Однако введение в краску только воды сопровождается довольно быстрым снижением вязкости. Лучшие результаты наблюдаются при разбавлении краски лаком-ослабителем или его смесью с водой. Например, при введении в краски «СанКемикэл МПК» 10–15% лака–ослабителя вязкость изменяется медленно, не происходит изменения оттенка красочного оттиска, а устойчивость к истиранию и соскабливанию выше, чем при использовании в качестве разбавителя только воды. Если при печати на гофрокартоне (лайнер, облачный) не имеет значения порядок разбавления красок, то появление современных мелованных картонов с мало впитывающей воду поверхностью требует при разбавлении краски обязательно применять лак-ослабитель, так как истиранию и другим воздействиям подвергается красочный слой, оставшийся на поверхности картона (а не слой гофрокартона).

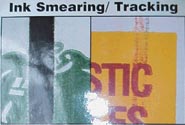

На рис. 7 представлено отмарывание — наиболее часто встречающийся дефект. Он может возникать как из-за неполадок оборудования, так и из-за свойств красок. Ниже представлены причины и способы устранения отмарывания.

Рис. 7

Отмарывание

Первый слой краски не высыхает из-за свойств краски или высокой толщины пленки

Ускорить высыхание краски:

• снизить вязкость первого слоя краски;

• уменьшить толщину красочной пленки лучшим дозированием;

• снизить скорость машины;

• уменьшить объем ячеек анилоксового вала;

• повысить температуру сушки

Неравномерное наложение слоя краски на подложку (ореолы, неровный цвет)

Отрегулировать дозирование краски, анилоксовый вал, проверить параллельность валов и толщину формы

Краски не высыхают из-за малого впитывания подложки

Заменить подложку, снизить толщину красочного слоя или ускорить высыхание

Операция высекания или фальцовки:

• изношенные или шероховатые опорные полотна;

• слишком большое давление высекального штампа;

• изношенные или скользящие фальцевальные ремни;

• направляющие, полозья в системе и накопителе приемного устройстваОптимизировать операции:

• заменить или привести в порядок опорные полотна;

• удалить истертую резину, заменить ножи, уменьшить давление высекального штампа, заменить полотно;

• заменить или отрегулировать фальцевальные ремни;

• отрегулировать или заменить направляющие для снижения давления.

Отодвинуть или поднять ремни из зон печати

Рецептура краски

Консультация специалиста

Обычно, если возникает отмарывание после настройки оборудования, снижают вязкость первой краски для уменьшения переноса и повышения впитываемости. Можно также ввести этиловый или изопропиловый спирт для ускорения высыхания и улучшения смачивания. Во вторую краску можно также ввести до 2% спирта и/или смачивателя. Изопропиловый спирт вводится только для улучшения смачивания.

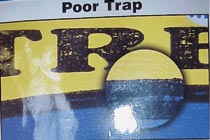

Аналогично решаются проблемы, возникающие при наложении красок, представленные на рис. 8.

Рис. 8

Плохое наложение краски

Первый слой краски не высыхает из-за свойств краски или большой толщины пленки

Ускорить высыхание краски:

• снизить вязкость первого слоя краски;

• уменьшить толщину красочной пленки лучшим дозированием;

• снизить скорость машины;

• уменьшить объем ячеек анилоксового вала;

• повысить температуру сушки;

Второй слой краски не ложится из-за низкой вязкости краски

Повысить вязкость второго слоя краски (по сравнению с первым слоем)

Второй слой краски не закрепляется из-за слишком быстрого высыхания краски

Замедлить высыхание путем:

• добавления замедлителя;

• убрать подачу воздуха или нагревание форм;

• повысить скорость машины

Краски не высыхают из-за низкого или высокого баланса pH

Отрегулировать pH краски (согласно рекомендациям специалистов) или заменить краску

Краски не высыхают из-за низкого впитывания подложки

Заменить подложку, снизить толщину красочного слоя или ускорить высыхание

Вторая краска несовместима с первой

Консультация специалистов

Как видно, одной из возможных причин дефектов печати является рН краски. Обычно рН водоразбавляемых красок лежит в пределах 8,2–8,6. Это обеспечивает баланс быстрого формирования красочного слоя при печати и быстрого растворения высохшей красочной пленки при запуске машины после остановки, а также хорошие эксплуатационные свойства красочного слоя. Появление новых меловальных составов для картона на основе синтетических полимерных связующих, обеспечивающих поверхности нейтральную реакцию, требует более пристального внимания к рН краски.

Необходимо контролировать рН водоразбавляемых красок, не допуская его смещения в сторону нейтральных и, тем более, кислых показателей, что вызовет коагуляцию краски. Причины могут быть различными: наличие в воде для разбавления большого количества солей жесткости, малая выбираемость краски при печати и, как следствие, потеря большей части летучих аминов, длительное хранение краски в контакте с воздухом и т. д. Следствием изменения рН в сторону нейтральных значений будет медленное высыхание краски при работе, увеличение вязкости до нескольких минут при хранении и быстрое забивание пробельных элементов печатной формы.

Добавление 25-процентного водного раствора аммиака (1–2 г на 1 кг краски) для получения значения рН около 9 позволяет ускорить закрепление первых красок (рН=9 и минимально возможная по условиям печати вязкость) и исключить выщипывание последующей краской предыдущей. Для последних красок рН лежит в обычном диапазоне: 8,2–8,3. Наличие летучего амина в краске позволяет резко увеличить скорость первоначального закрепления краски, однако на окончательное закрепление влияет баланс летучего/нелетучего аминов. Для триадной печати с наложением обычно используются специальные триадные краски, сбалансированные по рН.

Одним из важных факторов, влияющих на качество печати, является бумажная пыль. Она присутствует на самом картоне, появляется в процессе изготовления заготовок и операций высечки. Частички бумаги попадают в краску и переходят на запечатываемый материал, что дает непропечатку, вызывают полошение, попадая под ракель, забивают ячейки анилоксового вала и уменьшают перенос краски.

От частичек бумажной пыли краску освобождают с помощью фильтра, помещенного на сливной патрубок в перекачивающем насосе. Фильтр лучше всего изготовить из капронового трафаретного сита 76 или иных капроновых изделий.

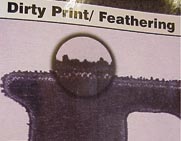

Рис. 9. Грязная печать

Рис. 10. Заливка

На рис. 9, 10 представлены типичные картины налипания бумажной пыли на форму. Эти дефекты также могут возникнуть из-за быстрого подсыхания краски на форме и чрезмерного переноса краски с анилоксового вала на формный.

Издательство «Курсив»

|