|

|

Читателям:

|

|

|

|

Авторам и рекламодателям:

|

|

|

|

Ассоциация флексографской печати:

|

|

|

|

|

|

«Флексо Плюс« №2 (14), апрель 2000 г.

|

Дефекты, вызываемые процессом печати

|

Естественно, на качество печати влияет состояние печатной машины, дукторного и анилоксового валов, процесс изготовления форм и их монтаж на цилиндры и т. д., а также мастерство печатников и обслуживающего персонала.

Основными дефектами, причина которых кроется в состоянии оборудования, являются продольные или поперечные полосы на оттиске, отмарывание краски при стапелировании, неприводка красок, пенообразование, разбег печати и появление светлого ореола от печати на плашке. На рис. 4, 5, 6 представлены наиболее часто встречающиеся дефекты, а в таблице — причины и методы устранения.

Дефект:

Полошение

|

Рис. 4

|

|

Причина

|

Способ устранения

|

| Двухвалковая система дозирования краски |

Уменьшить слой краски на поверхности анилоксового вала:

Увеличить давление дозирующего валика

Использовать более твердую резину, коронированный дукторный вал

Поменять на дозирование ракельным ножом

Изменить рецептуру краски

|

| Изношенные или загрязненные анилоксовые валы, слишком низкая линиатура вала |

Заменить или почистить анилоксовые валы

Использовать другие (более линиатурные) валы

Изменить вязкость или рецептуру краски |

| Жесткая печатная форма |

Использовать более мягкие формы |

| Низкая вязкость краски |

Увеличить вязкость, добавляя свежую краску |

| Зажиренные печатные формы |

Почистить или заменить формы |

| Рецептура краски |

Консультация специалистов |

|

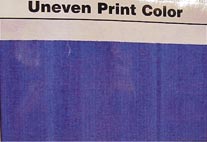

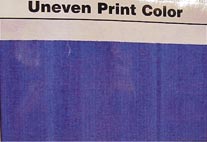

Дефект:

Неравномерный накат краски

|

Рис. 5

|

|

Причина

|

Способ устранения

|

| Испорчена или не отрегулирована система дозирования краски |

Проверить и отрегулировать, починить или заменить, если необходимо, детали и узлы машины |

|

Неравномерность в поперечном направлении

|

| Изменения от светлого к темному по длине печатного цилиндра |

Установить строго параллельно все анилоксовые валы/дозирующие валики/ножи |

| Полоски от дукторного вала |

Заменить дукторный вал |

| Полоски от изношенного ножа |

Заменить ракельный нож |

| Полоски от поврежденного ножа |

Уменьшить давление ножа или заменить его |

| Полоски от поврежденного анилоксового вала |

Заменить анилоксовый вал |

| Полоски от грязного анилоксового вала |

Почистить анилоксовый вал |

| Полоски от низкой текучести краски |

Повысить текучесть краски |

|

Неравномерность в продольном направлении

|

| Изменения от светлого до темного цвета в связи с низкой текучестью краски |

Повысить текучесть краски |

| Неплотно прикрепленные монтажные платы или печатные формы |

Переустановить печатные формы или монтажную плату |

| Неплотное примыкание валиков из-за биения подшипников и направляющих |

Проверить и починить машину, если необходимо |

|

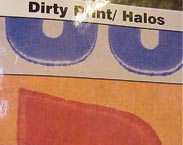

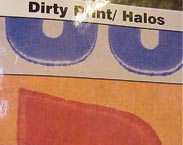

Дефект:

Грязная печать/ореолы

|

Рис. 6

|

|

Причина

|

Способ устранения

|

|

Ореолы по всему изображению

|

| Чрезмерное давление печатной формы на подложку |

Уменьшить полосу контакта формы с подложкой |

| Чрезмерное давление анилоксового вала на печатную форму |

Уменьшить давление анилоксового вала. Проверить толщину печатной формы и ее установку |

|

Ореолы по краю запечатанной поверхности

|

| Чрезмерное давление анилоксового вала на печатную форму |

Уменьшить давление анилоксового вала. Проверить толщину печатной формы и ее установку |

| Вариации толщины формы |

Использовать более тонкие материалы для форм |

| Несоответствие печатной формы цилиндру |

Переустановить формы для плотного примыкания к цилиндрам |

|

Ореолы всех типов

|

| Неровные, изношенные, загрязненые, плохо подогнанные печатные формы |

Выровнять, почистить или заменить печатные формы |

| Слишком большая толщина красочного слоя |

Уменьшить толщину красочного слоя:

• снижая вязкость краски;

• повышая эффективность системы дозирования;

• уменьшить объем ячеек анилоксового вала |

| Слишком жесткая печатная форма |

Использовать более мягкие печатные формы |

| Неровное нанесение слоя из-за дефектов машины или неровных пластин |

Отрегулировать дозирование краски, контакт формы и анилоксового вала, параллельность валиков, заменить печатные формы |

|

|

|

|